カゴ車への積載計算と業務改善メリット

カゴ車への積載を自動計算し

入出庫業務を比較的に改善しませんか?

大手路線会社が、輸送効率向上を目的としてカゴ車(ロールボックス)単位での共同輸送(ボックスチャーター)を開発しました。

このサービスは、特別積合せ貨物運送にあたり、宅配便に近い発想で地帯別運賃が設定されています。

ロールボックスチャーターは、貨物を積み替える時の破損事故などの軽減、さらには仕分けコストの軽減にも役立っています。

幹線輸送は大きな輸送力を持つ西濃運輸が主に担当し、各地域における配達はヤマトボックスチャーター等、当該地域において最も集配体制の整備された運送会社に任せる体制となっています。

バンニングマスター®は、ボックスチャーターや、一般的なトラックのチャーターにおいて使用されるされるカゴ車への積付けを計算することができます。

バンニングマスターによるカゴ車への積載計算

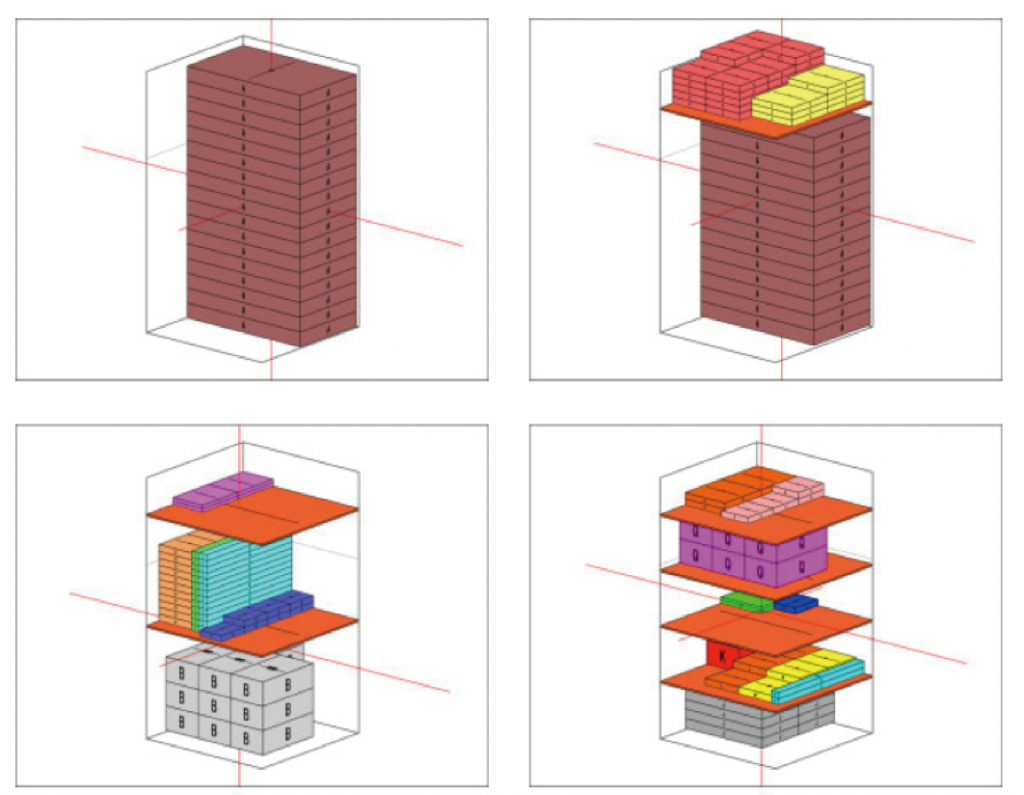

次の図は、バンニングマスター®によるカゴ車向けの計算結果(3D画像)になります。

カゴ車における積付計算では、カゴ車 1台の中に積載する物量に合わせて4枚の棚板を設置します。

カゴ車の中を区分けすることで、物量に合わせた棚ごとの製品積載が可能となり、荷崩れの防止や、 納品後の積み下ろし作業の効率化を図ることができます。

これらの積載に関する制約条件を考慮するため、バンニングマスター®はカゴ車への積付けを次の順序で計算します。

- カゴ車1台を使用する直積みの製品を計算

カゴ車1台を使用する直積みの製品を計算

- 余り判定 – 同一製品は同じスペースに積載できない

この時点で残っている製品に対し、余りを決定する。

余りと判定される製品は「カゴ車へ直積みされた残りの最小棚に入る」または「最初から最小棚に入る」製品のうち、余りの基準を満たした製品となる。

※余りの基準は省力 - 同一製品の積載計算

余りでない残りの製品に対し、同一製品にて積載し、使用する棚を決定する。

カゴ車に対して棚板を使用する枚数の少ない棚から製品を積載する。

棚板は1カゴ車に対して最大4枚まで使用し、積載順を決定する。 - 複数製品の同一空間への積載計算(混載)

「③同一製品の積載計算」 の空きスペースに混載の制約を満たすように混品積載棚を詰め込む。

※混載の制約は省略

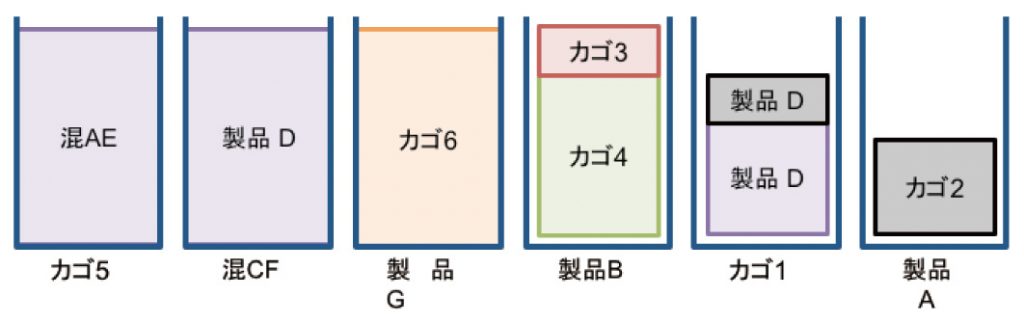

以上の手順を踏むと、次のような積載順番になります。

カゴ車における自動計算システム導入(バンニグマスター)のメリット

カゴ車への積付けを自動化(システム化)することで次のメリットを得ることができます。

受注時

移動依頼の受付け時点で必要なカゴ車の本数を厳密なレベルで把握することができる。

また、空きスペースに対する対応 (追加・キャンセル)ができ、ムダな配送を省くことができる。

積み込み時

製品単位の積載方法が分かる為、作業員の積み込み方法を平準化することが可能。

ムリな積み込みがされず輸送品質が向上する。

入荷時

どの棚に何が積載されているか、出荷元・出荷受け側の情報共有が可能になる。

従い、入荷受付け時点で棚入れされた状況となり、荷下ろしや棚入れ作業を省くことができる。

物流現場における作業の流れをルールにまとめ、そのルールをプログラム化することで、現実に近い積載を計算することができることができます。