積載率の改善をシステム化しませんか?

1. はじめに – 積載の可視化による輸送効率化を考える

「物流を制する者が市場を制する」

このように言われるほど、物流の重要性は増してきています。

それと同時に、さまざまな問題も顕在化してきました。

数年前、大手宅配業者が人手不足を起因とする過重労働問題を受け、荷受け料金の値上げを実施するとともに荷受量を制限したのは記憶に新しいのではないでしょうか。

それに追随するように、多くの大手物流企業が値上げを決行しました。

しかしそれでもなお、物流における人手不足は解消していません。

そして、人手不足と同様に大きな問題となっているのが、積載率の低さです。

例えば、トラック輸送における平均積載率は40%と言われています。

つまり、荷物を運ぶ際に、トラックの60%は空きスペース。

道路を走っているトラックの中は、貨物よりも空きスペースが多いのです。

物流における人手不足の解消に見込みが立たず貨物の荷受け料金が上がっている今、物流コストを下げつつ効率的な配送をおこなうには、積載率の向上が必要でしょう。

さて、物流における積載率の向上のために、さまざまな企業で積載率向上のための施策を進めています。

以下は一例です。

- 帰り便の貨物調整(チャーター輸送)

- 納品リードタイム延長による小ロット発注の回避

- ドライバーの負担を軽減するため、バラ納品からパレット納品へ変更調整

- 競合企業間の物流子会社設立や共同配送のための情報共有

しかし、これらの取り組みは業務ルールの改善にとどまり、根本的な解決策に至らないことが多いようです。

空きスペースを小さくする仕組みづくりができなければ、元の積載率に戻る可能性は十分にあるでしょう。

本編では上記の課題を解決できる「自動積付計算システム バンニングマスター」をご紹介します。

導入企業の成功事例も掲載するので、輸送時の積載率向上を図りたい企業の方は、是非ご一読ください。

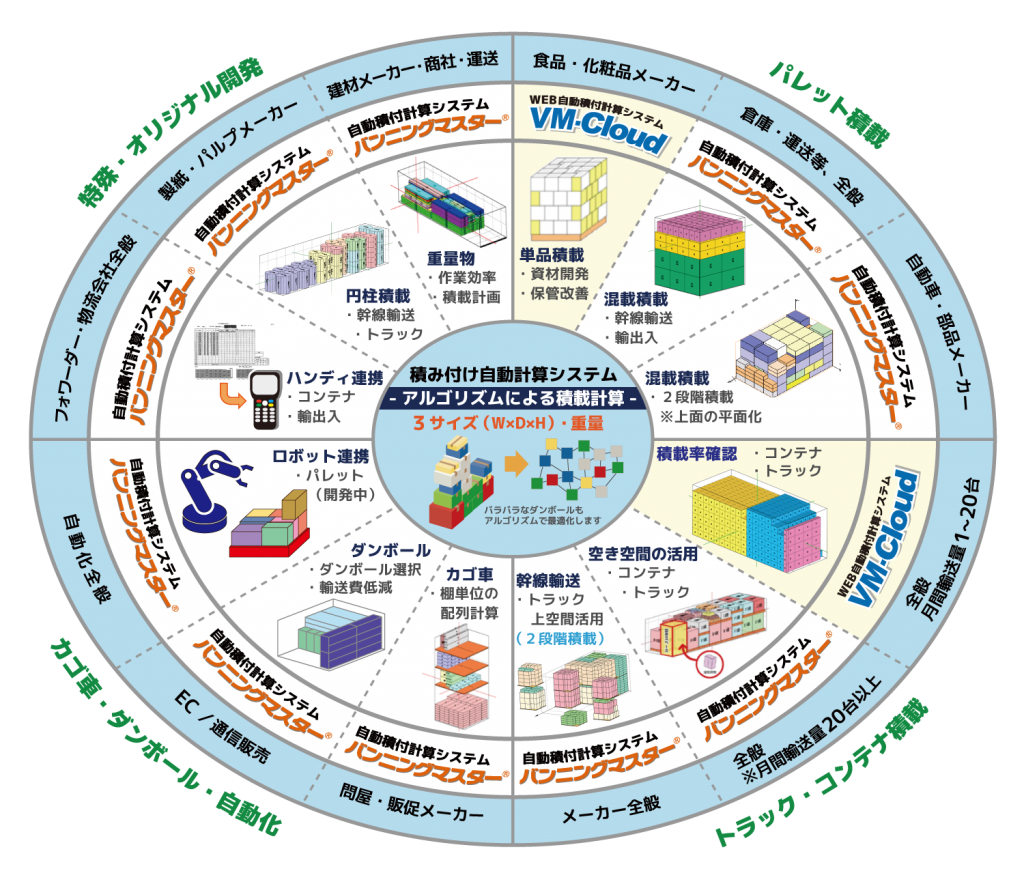

2. 自動積付計算システムとは – バンニングマスターの紹介

「バンニングマスター」とは、コンテナ・トラックなどへの貨物の最適な積み込み方法(以下、積付け)を自動計算できるシステムです。

経済状況が目まぐるしく変化する昨今において、荷主の環境が変化したとしても、「積載率改善を軸に効率的な物流を維持するコントローラーになること」を目的に、バンニングマスターは開発されました。

以下は、バンニングマスターの主な3つの特徴です。

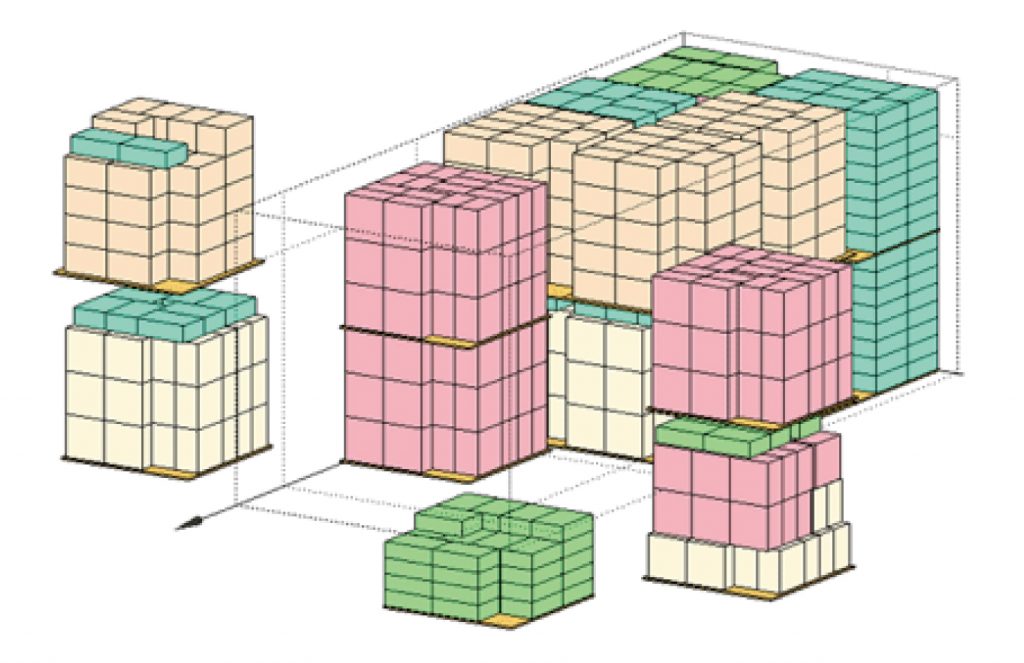

貨物のサイズ情報(縦・横・高さ)をもとに、輸送に必要な高積載のコンテナやトラックなどの台数を瞬時に計算し、積載結果を3D画像で表示します。

空間を可視化することで経験が浅い現場担当者でも簡単に貨物を配置することができ、荷積み作業を標準化することができます。

※バンニングマスターを運用するためには、貨物(商品)単位の3サイズ(縦・横・高さ)が必要です。

パレット・段ボール・カゴ車など、さまざまな輸送手段に対応しています。

積載に関する貨物の特性(重量物・壊れ物商品等)や、荷下ろし順などの制約を物流現場からヒアリングし、プログラムに反映することが可能です。

新たなシステムを導入することで、物流運用フローそのものを改善するきっかけにもなります。

以上のことが評価され、バンニングマスターは自動車・電子部品・食品・建材メーカー・官公庁・通販業界などさまざまな業界で導入されています。

その数は500ライセンス以上に及び、国内の名だたる企業が顧客リストに名を連ねています。

大量の物流を扱う導入企業様からは、使用するコンテナの削減や積み下ろしの人件費の削減など、費用対効果に貢献したという声もいただいています。

2-1.バンニングマスターのアルゴリズム

さて、ここからはバンニングマスターの仕組みや特徴を詳しくご紹介します。

バンニングマスターは、物流現場における熟練者の積み付けを、積載する製品のサイズ情報をもとにアルゴリズムで再現するシステムです。

積み付けの計算は容量計算(縦×横×高さ)ではなく、積載する製品の座標に基づく3次元計算を採用しています。容量計算の場合、計算結果に基づき積載すると物流現場では積載できないケースが発生します。

輸送機器等の積み付ける空間より長い長尺の製品があっても、計算上は積み付けが可能となってしまう為です。

一方、3次元計算では空間に座標を持たせて計算する為、アルゴリズムが計算した結果が物流現場で積載できないことは100%ありません。

つまり、3次元計算は物流現場と計算結果の乖離がない厳密な計算を可能にしています。

また積み付けの計算では、コンテナやトラック等の輸送機器へ千単位の製品数を積載する場合や、製品を配置する向き(上向き下向け、回転)、荷卸順などの物流上の制約条件も考慮する必要があります。

このような場合、膨大な量の計算量を一瞬でこなすことが求められますが、この難易度の高い計算を可能にしているのがアルゴリズム(私たちは積付エンジンと呼んでいます)でもあります。

ここでは、この難易度の高いアルゴリズムの基本的な考え方をご紹介します。

バンニングマスターの導入を検討いただける場合、アルゴリズムを少しでも理解いただいていた方が、よりお客様の物流現場に近い使い勝手の良いシステムとして導入できるようになるからです。

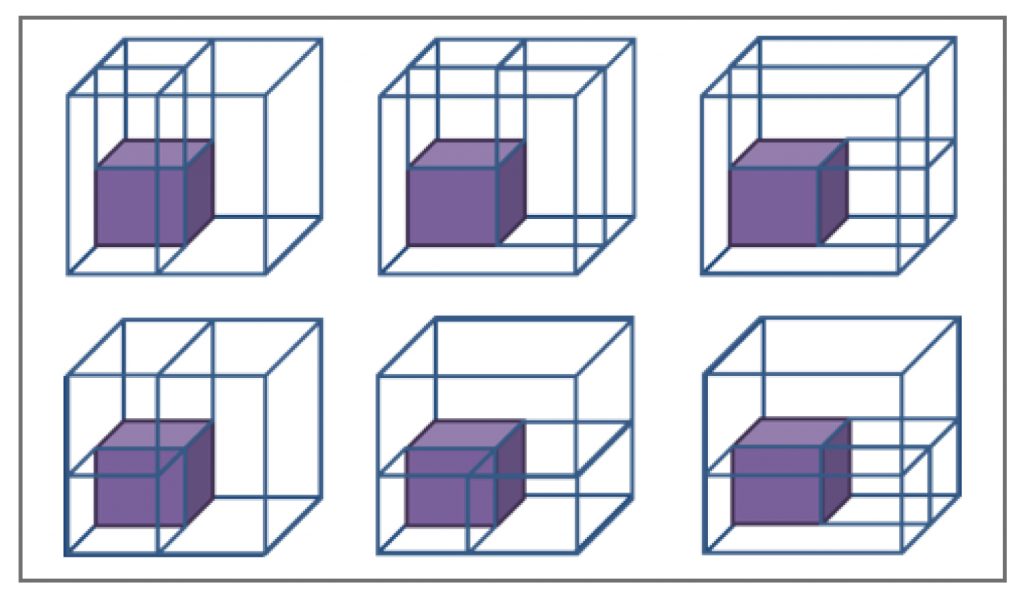

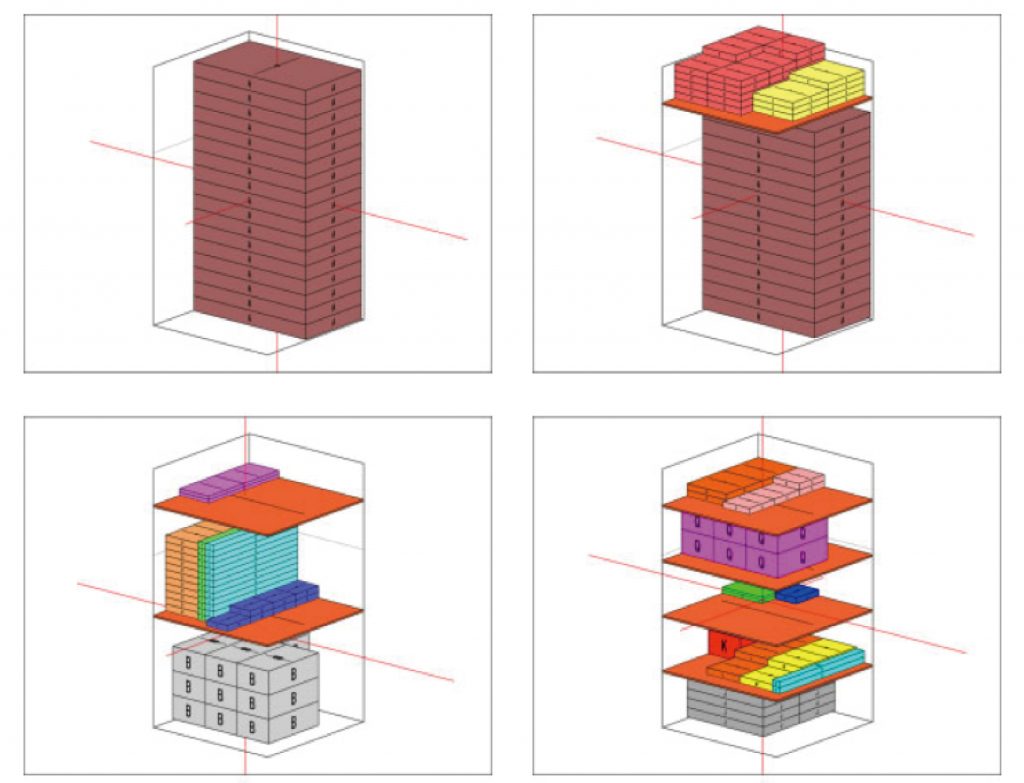

第2図にあるように、3次元の座標をもとにした積付計算では、一つの積載する製品に対して6つの空間に区切ることから計算が始まります。

この区切られた空間の中に、次に積載できる製品を配置していきます。ここで、次に配置する製品を選択するルールが必要になるのですが、そのルールは「評価」という考え方を選択しています。

評価とは、区切られた空間に対して、残っている積載できる製品の中から、どの製品がベストかを選択するものです。

評価には、物流現場の熟練者が考える積載ノウハウや積載する製品の向き、重量など、複数の制約条件を加味することになります。

この評価の中でベストな積み付けで区切られた空間に積載することを繰り返し続けることで、コンテナやトラック等の輸送機器に対する積載を計算しています。

空間を区切る考えの他、ムダな計算(評価)を省く為のロジックや、空間の区切り方や空間の統合、同じサイズの製品のブロック化など、様々な考えやノウハウを組み合わせることで、膨大な計算量を瞬時にこなすアルゴリズムが組まれているのです。

2-2.3D修正機能

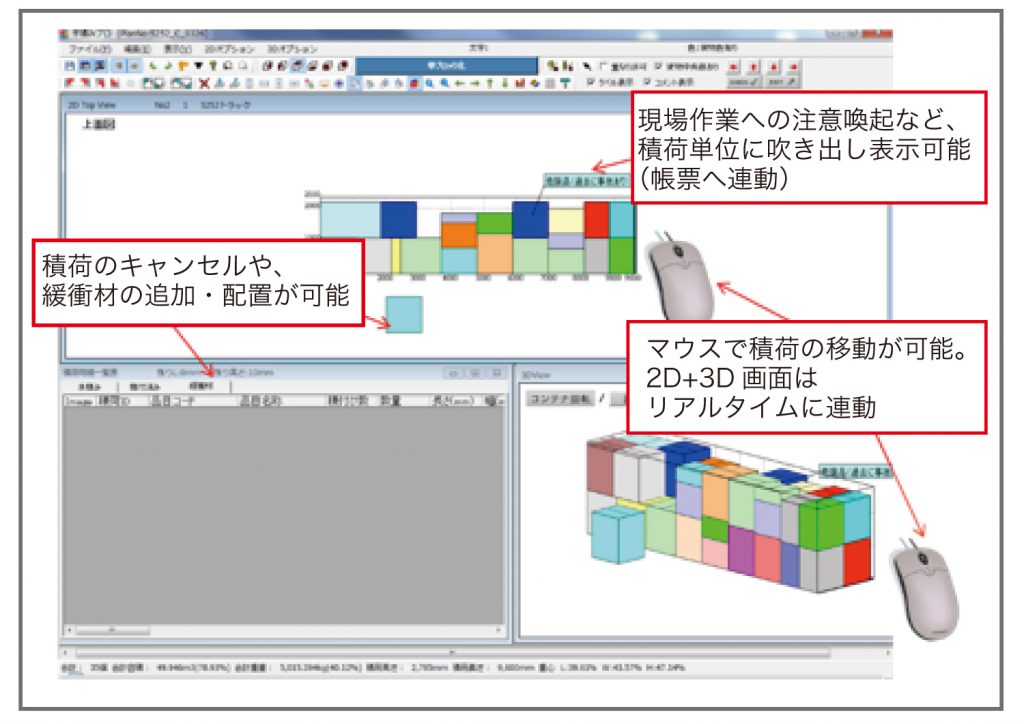

バンニングマスターは、主に2つの機能から成り立っています。

1つは前述したアルゴリズムによる積載の自動計算。

もう1つは、自動計算した結果を3D表示し、ユーザーが残りの空間を見ながら積載を自由に変更する「手動修正機能」です。

積載の悪い一つの製品のために、全体の積載率が著しく悪化するケースがあります。

バンニングマスターは、そのような積載を3D上で見つけ出し、ユーザーが臨機応変に対応できる機能を準備しています。

臨機応変に対応できると言っても、重量や積載位置、荷卸し順など、物流上の制約条件を守った上でユーザーが手動で修正する必要があります。

バンニングマスターは、ユーザーが手動で変更したとしても制約条件を守れているかをサポートする機能が考慮されています。

2-3.現場に合わせたカスタマイズ

バンニングマスターは、お客様の物流現場や商品の特性に合わせた積み付け方法、荷卸し順などのお客様独自の制約に合わせたカスタマイズが可能です。

(クラウド提供しているVM-Cloudはカスタマイズができません)

カスタマイズするには、物流現場を知ることや、お客様が展開しているビジネスの上流から下流の物流における全体像を把握した上で開発設計する必要があります。

当社ではサードパーティロジスティクス(3PL)として物流コンサルティングも手掛けています。

従って、物流コンサルティングのノウハウをもとに現場作業者の考え方や物流業務全体の設計をご提案しながらシステムに反映することが可能です。

システム導入の際には、お客様の物流現場の現状を丁寧にヒアリングし、大量なテストデータによる事前シミュレーションを経て、カスタマイズ方法をご提案させていただきます。

次章では、バンニングマスターのカスマイズによる物流改善事例を紹介いたします。

3. 事例紹介

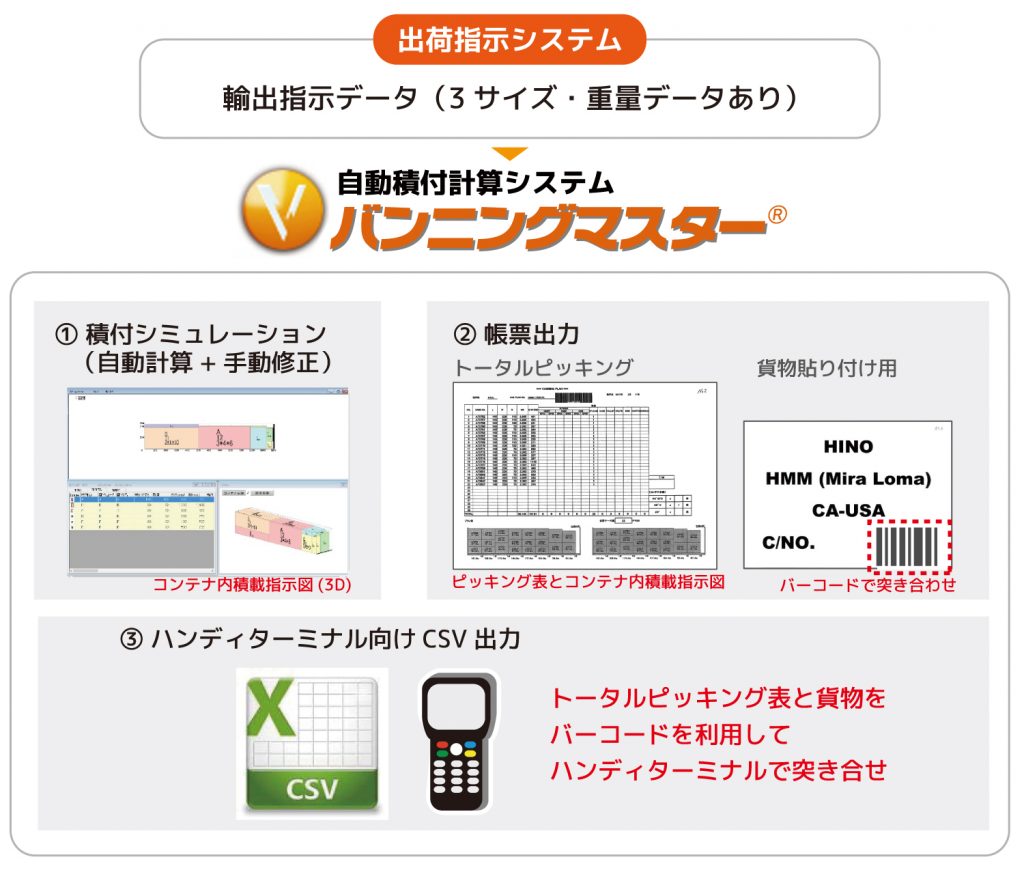

【事例1】海上コンテナへの積み付け改善

海上コンテナへの積載において、作業時間の短縮とピッキングミスを撲滅した事例になります。

A社は、夏場には高温になり作業環境が悪化するコンテナ内の作業を改善したいと考えていました。

改善策としてバンニングマスターを導入することになり、コンテナ内における作業時間の短縮だけでなく作業ミスの撲滅を同時に実現することができました。

カスタマイズの内容(ハンディターミナルとの連携)

本取組では、バンニングマスターが計算した結果・積載イメージを作業者が参照しながら作業できること、そして、ハンディターミナルへ計算結果を連携することで誰でも作業できる環境を構築しました。

バンニングマスターにより、業務改善した出荷依頼から輸出までの流れを説明します。

まず、WMS(倉庫管理システム)から出荷依頼データ(CSV)をバンニングマスターが受け取ります。

バンニングマスターでは、ムダな空間を最小化するべく可能な限り積載率を最大化した積み付けを計算します。

もちろん、貨物の重量や積み卸し順などの制約条件を綱領しています。

そして、その結果をWMSへ戻します。

WMSでは、トータルピッキング表を出力すると共に、バンニングマスターが計算した貨物の配置位置をハンディターミナルへ連携します。

コンテナ内での作業では、トータルピング表にあるバーコードと製品のバーコード、そしてバンニグマスターが計算した配置位置をもとに積載し、輸出する流れになります。

トータルピッキング表にはコンテナ内への全体の配置位置が2Dで表示される為、作業者は積載イメージを確認しながら作業できるようになりました。

バンニングマスター(カスタマイズ版)による改善効果

- バンニングマスターが計算した積載結果をハンディターミナルへ連携し、コンテナにおける貨物の配置位置を含めて作業員が把握できるようになりました。

- ハンディターミナルには、INVOICEに合致したリストが表示され、貨物にあるバーコードと付け合わせられる為、作業ミスが無くなりました。

- 積載イメージが3D表示されることで、作業員は積載イメージを理解しながら作業ができる為、初動が早くなり積載に関わる作業時間を短縮することができました。

- バンニングマスターの計算結果を納品先(輸出先)にも共有することで、納品先での積み卸しでも貨物の付合せをしながら入庫受付できるようになりました。

(通関時に貨物検査が発生した場合でも、コンテナ内の貨物の積載位置が明確である為、簡易な検査に留めて通関できるようになりました)

【事例2】トラック幹線輸送における上空間の活用(多段階積載)

工場で生産した製品を全国の物流センターへ輸送する、幹線輸送におけるバンニングマスター導入事例を紹介します。

B社は、工場におけるトラックへの積載において、次の課題がありました。

- 出荷指示数に対して使用するトラック台数が正確に分からない

- トラックへの積載方法が複雑である為、誰でも作業できる環境にできない

この2つの課題は、バンニングマスターで対応できる内容です。

しかしながら、トラックへの積載方法をヒアリングしてみたところ、難易度の高い積載に対応していることが分かりました。

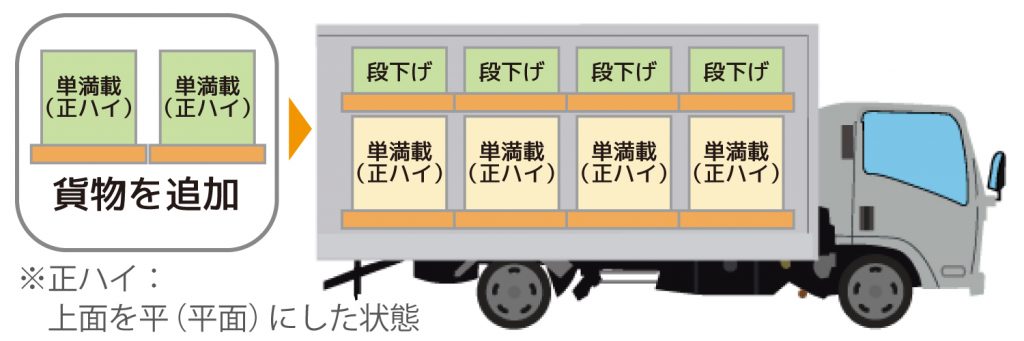

B社では、パレットへ積載(パレタイズ)した製品を単にトラックへ積み付けるだけでなく、パレタイズした製品の上面を平面にし、その上に更にパレタイズした製品を配置することで空きスペースが発生しないよう運用していました。

下層のパレットへ積載する製品は、耐荷重の高い製品を選択することや、上に積載するパレットの高さはトラック内の残りの高さを考慮して積み付ける必要があります。

製品の種類は数百あり、積載方法は出荷数に応じて変化します。複数の制約を頭に入れて作業する必要がある為、経験の浅い作業員は補助的な役回りしかできず、作業時間が熟練者の人数によって左右されてしまう、作業性の低い作業となっていました。

そこで、積載の自動化(バンニングマスター)を手掛ける弊社に対し、熟練者のノウハウをアルゴリズムに組み込むこと、更に、次のような要件を開発内容に盛り込むよう要望をいただき、対応しました。

- 現状通り、トラック内の上のスペースを含めて積載する多段階での積載とすること。

- 積載作業に単価(作業費)をもたせ、作業費を最小化すること。

- 積載結果に対して空きスペースが発生する場合は、追加の積載を可能にすること。

- 積載結果は上位システムへ戻し、積載数・作業費をKPIとして管理すること。

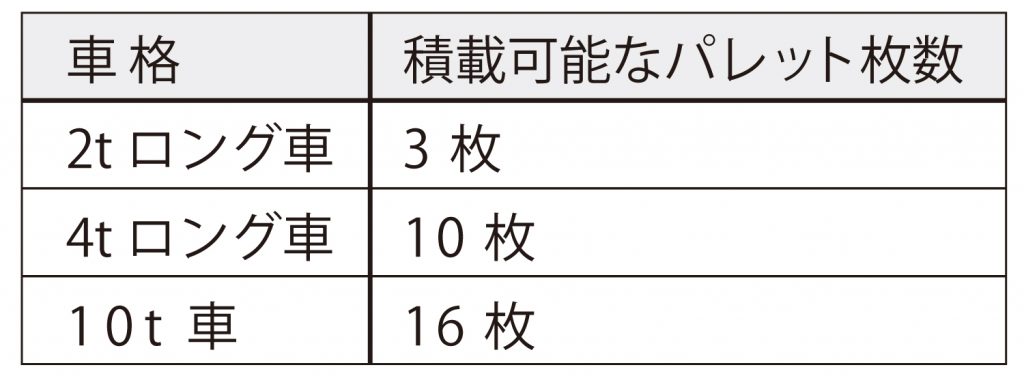

ここで、B社の要望する積載は難易度の高いアルゴリズムとなる為、まずは、トラックへの積載における一般的な考え方から説明することにします。

パレタイズした貨物をトラックに積載する際、次の表のパレット枚数がトラックの車格に合わせた最大積載枚数になります。

通常、トラックの内寸の高さに合わせて、上の表に記載されているバレットの枚数を上限に、製品を荷崩れしない程度に製品を積み上げていきます。

パレットの大きさが1.1m×1.1mに対して、10t車であれば高さ2.4mありますが、荷崩れしないようにパレットへ積み上げた場合、2mぐらいが限界になります。

B社は、残り0.4m(下の図における「空間あり」の部分)に製品を積載する運用を構築していました。

製品を梱包しているダンボールの高さは製品ごとに違うことや、製品によっては1ケースでの出荷もある為、積載が完了するまでトラック台数が確定させることができず、多めのトラックを手配しておく必要がありました。

バンニングマスターは製品のサイズ情報を3次元化し、トランクの内寸に合わせて厳密に積載を計算します。

従い、バンニングマスターが計算して積載数が現場で積載できないことはありません。

バンニングマスターで積載を計算することで、トラック台数が保証されるのです。

更にバンニングマスターが計算したトラック台数を自動FAXへ連携することで、計算と同時にトラックによる集荷を発注する機能を開発されているお客様もいらっしゃいます。

B社のパレタイズした製品の上に、更にパレタイズした製品を積載する運用は難易度の高い開発でしたが、積載ルールが明確である為、対応可能でした。

積載ルールが明確であればアルゴリズムの開発は可能です。

ただ、アルゴリズムは積載率を最大化するという目標にむけて積載計算をする為、積載率が向上しますが、積載方法が複雑化するというデメリットがありました。

そこで、複雑化することで作業性が低下することを避ける為、複数種類の製品をパレットへ積載する作業に作業単価を持たせ、作業単価を最小化するロジックをアルゴリズムへ組み込みました。

※残り空間に合わせて「段下げ」する作業に単価を持たせ、作業単価を最小化するロジックを組み込みました

最後に、バンニングマスターには、標準機能として、アルゴリズムが計算した結果を修正する機能があります。

積載率が低い場合、追加の貨物を追加することで更に積載率を高める取組です。

B社は、熟練者でしか積載を指示できなかった積み付けを自動化し、更に、積載率の低いトラックに対し、追加の貨物を積載する運用を構築することができるようになりました。

【補足】

バンニングマスターでは、B社のように、パレタイズした製品の上に更にパレタイズした製品を積載することを『多段階積載』と呼んでいます。

多段階積載はトラック内部の上の空間を最大限に活用する為、積載率を飛躍的に向上することができます。

一方で、パレタイズにかかわる作業量が増えるというデメリットもあります。

例えば多品種のパレタイズの場合、作業量が増えるあまりにデメリットがメリットを打ち消してしまうこともあるでしょう。

しかし、バンニングマスターではパレタイズにかかわる作業費を考慮しながら積載することができます。

また、トラック(コンテナも同様)の数量が多い場合は、製品の梱包等の作業工数を考慮することで全体の作業を平準化させ、それぞれのトラックへ製品を割り付ける計算に対応することもあります。

あるトラックへの積載には積み付けに作業時間が多くかかり、あるトラックは短時間で完了してしまうという不均衡が発生しないように考慮するのです。

バンニングマスターは、単に積載率を向上するということだけでなく、計算範囲を前後の工程に広げることで全体の作業効率を向上させること(全体最適化)ができるのです。

【事例3】ロールボックスチャーターでの活用 – 積載率とコストの改善

「ロールボックスチャーター」というサービスをご存じでしょうか。

宅配便は、ダンボールに荷物を梱包しヤマト運輸等の宅配業者へ引き渡して納品先までダンボール単位で配送するサービスです。

ロールボックスとは、宅配業者がダンボールに梱包された荷物をトラックへ積み込む為に使用するカゴ車を指します。

そして、ロールボックスチャーターとは、カゴ車単位に同じ納品先へ荷物を配送する際に使用されるサービスを指します。

この「ロールボックスチャーター」のサービスの裏でも、バンニングマスターが活躍しています。

一般的に使用されているチャーター便では、各トラック業者が単独のお客様からトラック単位で荷物を預かり、納品先まで輸送しています。

しかし、トラック単位でのチャーターではトラック内に多くの空きスペースが発生してしまう為、積載率の低さと高いコストが問題視されています。

具体的には、トラックによるチャーター便の平均積載率は50%を下回るとも言われています。

そこで開発されたのが「ロールボックスチャーター」です。

ロールボックスチャーターは、宅配業者を含めた運送業者がお客様から荷物をロールボックス(カゴ車)単位で預かり、幹線輸送の拠点に集約して全国各地に輸送するという仕組みです。

これにより、1社のトラックに自社がお預かりした荷物だけではなく他社の荷物を同乗させることができ、輸送効率は大幅に改善されます。

さらに貨物を積み替えるときの破損事故などの軽減・仕分けコストの軽減にも役立っています。

ちなみに利用料金は、宅配便のように地帯別運賃が設定されています。

では、ロールボックスチャーターにおいて、バンニングマスターがもたらしているメリットについて紹介します。

- バンニングマスターは、直方体の輸送機器であれば、どのような空間であっても熟練者が考える高積載な積み付けを計算することができます。

コンテナ・トラック・ダンボール、そして、カゴ車(ロールボックス)であっても積載を計算することができるのです。 - バンニングマスターを利用すると、発送依頼の荷物が決まった段階で、輸送する為に必要なカゴ車の数量を確定することができます。

そして、カゴ車に対して積載率や3Dによる積載状況を確認することができる為、仮に空きスペースがある場合は発送する荷物を追加することもできるようになります。 - バンニングマスターがあれば、同じ納品先へ複数のカゴ車を使用して輸送する際、どのカゴ車に何を積載しているかを納品先へ事前にデータ共有することができる点です。

更に細かく説明すると、カゴ車には積載する荷物の量に合わせて4枚の棚板を設置することができるのですが、この棚板の単位に何が積載されているかも、バンニングマスターは計算することができ、データを納品先へ共有することができるのです。

従い、納品先が物流センターであれば、カゴ車のまま入庫受付をし、どの棚板に何が積載されているかを把握した状態で入庫受付から棚入れまでできます。

あるお客様では、トラックチャーターによるバラ積み(パレット等の輸送機器を使用せずにトラックへ荷物を直接、積載する方法)での輸送を、バンニングマスターとカゴ車の運用を導入することで作業を飛躍的に改善しました。

そのお客様は、輸送する荷物が重量物であった為、トラックへの積み込み、そして納品先における荷卸しは複数人の作業員が、1台あたり1時間以上の作業時間をかけて対応していました。

この運用をカゴ車による輸送とバンニンングマスターを導入することで、出荷におけるトラックへの積み込みから、納品先の物流センターにおける入庫受付から棚入れまでの作業時間を飛躍的に短縮することができたのです。

バンニングマスターの積載アルゴリズムは積載率を最大化することを目的としますが、積載結果を出荷拠点、そして納品先拠点とデータ共有することで積載率の向上だけでなく十流~下流における全体の業務改善を同時に実現することができるシステムと言えます。

(納品先に棚単位での製品の積載位置を共有、入庫作業の大幅な軽減が可能)

【事例4】EC業の方におススメ!梱包材の自動最適選定によるコストダウン

アルゴリズム(積付エンジン)による EC・通販物流向けの梱包工程改善・配送コスト低減の事例です。

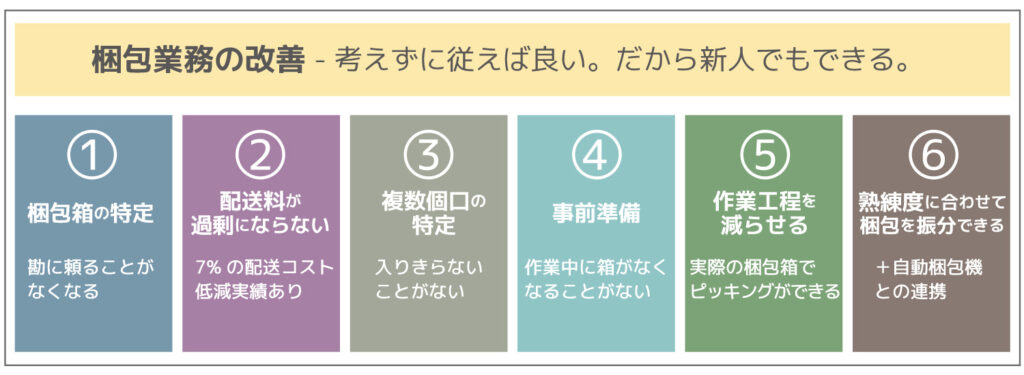

積付エンジンはコンテナやトラックへの積載計算と同様に、EC・通販における梱包ダンボールへの積付けへも適応します。

複数種類ある梱包ダンボールの中から、注文に適した最小の梱包ダンボールを積付エンジンが 選択するものです。

梱包作業者は多くの製品を梱包するダンボールを選択する際に、梱包ダンボールに入りきらな いことを防ぐために大き目の梱包ダンボールを選択する傾向にあります。

この大き目の箱を選択することで配送料が高くなります。EC・通販向けの積付エンジンにより適切な梱包ダンボールを選択することで、配送料について約7%低減した企業もありました。

下の図は、EC・通販向けの積付エンジンが注文に適した梱包ダンボールを選択することで得られるメリットをまとめたものです。

-

梱包箱の特定

梱包作業者の勘に頼ると大き目の箱が選ばれてしまいます。この勘によるダンボールの選択を回避し、積付エンジンにより注文に応じた最小のダンボールが選択される運用が可能になります。 -

配送料が過剰にならない

注文に応じた最小のダンボールが選択される為、ムダに大きい梱包ダンボールが選択されず、高い配送料を払うことがなくなります。

(例:80サイズ 700円→60サイズ 600円/差100円) -

複数個口の特定

1つ目の梱包ダンボールに入りきらず、2枚、3枚目の梱包ダンボールと、枚数を増やして梱包しなければならないケースがあります。 EC・通販向け積付エンジンは事前に注文に応じたダンボール枚数を把握することができダンボール枚数に応じた宅配伝票を梱包前に発行することができます。 -

事前準備

当日に梱包する全注文に対する梱包ダンボールの種類、枚数を把握することができ、梱包時におけるダンボール不足を防ぎます。 -

作業工程を減らせる

保管棚からのピッキングの際、梱包ダンボールへ直接、製品をピッキングすることができるようになります。一般的に、保管棚からの製品をピッキングする時点では梱包するダンボールの種類が分からない為、オリコン等へ製品をピッキングし、梱包レーンで初めて梱包ダンボールを用意することになります。 -

熟練度に合わせて梱包を振分けできる

初心者の作業者へは同梱する製品数が少ない簡易な注文を、熟練者には大きな梱包ダンボールへ大量の製品を梱包する難易度の高い注文と、作業者の熟練度に合わせて注文を振り分けることができるようになります。また、自動梱包機の制約条件(梱包できる許容サイズ等)を考慮して積付エンジンが注文を振分けることもできます。自動梱包機で梱包することができない注文は、注文に応じた梱包ダンボールを積付エンジンが選定し梱包作業者へ指示する流れになります。

単に注文に対する梱包ダンボールの設定をアルゴリズム(積付エンジン)で厳密に計算するだ けで、上記にある業務改善効果を得ることができます。

無償でのテストシミュレーションサー ビスも可能なので相談ください。

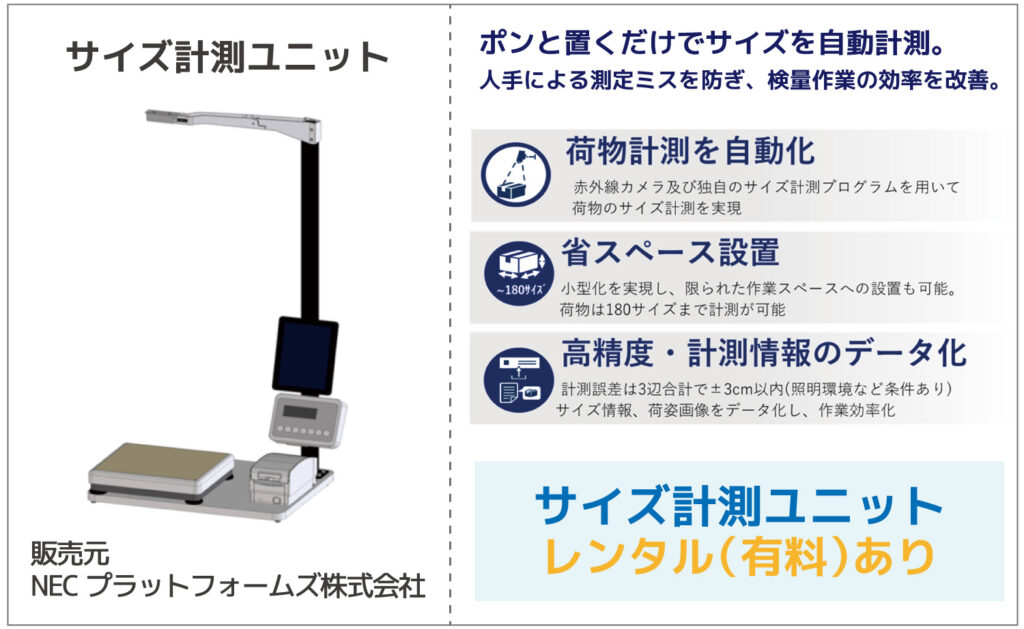

サイズ計測ユニットのレンタルサービス

バンニングマスターはサイズ情報を基に輸送機器への積載を計算するシステムです。従い、全製品のサイズ情報が整備されていることが絶対条件になります。

ここでは、バンニングマスターの導入を検討する上で必要となるサイズ計測機を紹介致します。

NEC プラットフォームズ株式会社が展開しているサイズ計測ユニット(下図)です。

製品の入庫時に入庫登録と同時にサイズ計測が可能な計測機です。

当社ではサイズ計測ユニットを手軽に使用いただく為にレンタルサービス(有料)を提供してい ます。

このレンタルサービスは、新商品の入庫に合わせてサイズ情報も登録する運用の目途を立てて いただくことを目的にしています。

資材適正コンサルティングの紹介

資材適正コンサルティングとは、バンニングマスターが選定した梱包ダンボールの過去実績データ(3ヶ月分等)に対して、梱包ダンボールのサイズ設定にコスト低減の余地がないかを調査するものです。

ダンボールのアイテム数や梱包ダンボールのサイズを変更した場合、どれだけ配送費等のコストが低減できるのかをシミュレーションします。

このシミュレーションは最大160サイズのダンボールを1mm単位にサイズの違うダンボールを仮想に用意し、各注文に対して最適なダンボールを紐づけていくものです。

最終的に統計分析によりダンボールのアイテム数やサイズを絞り込んでいきます。資材適正コンサルティングでは、次の図のように配送費低減が可能な梱包ダンボールのサイズ、及びコスト低減額を算出します。

現行の梱包ダンボールのアイテム数とサイズが適正なのかを確認する為にも、相談いただけたら幸いです。

※資材適正コンサルティングは、各製品のサイズ情報が完全に整備されていることが前提になります。

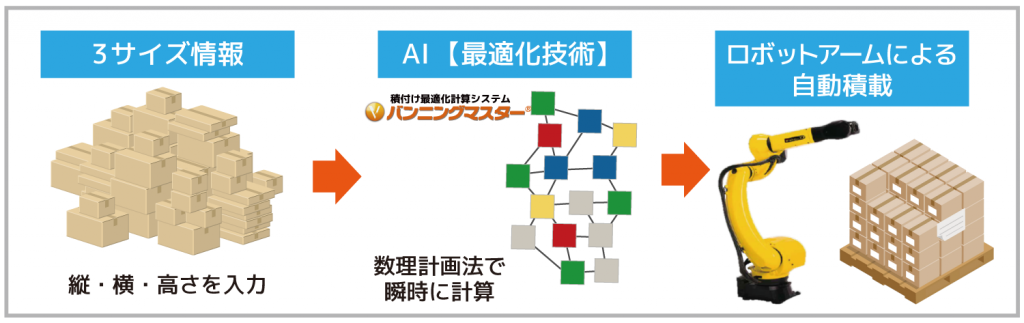

最後に・・・ バンニングマスターの可能性(ロボットアーム連携)

ロボットアームとは、人間の手の代わりに、つかむ・放す・運ぶなどの作業をする機械の腕を指す産業ロボットの一つです。

省人化・省力化を期待できることから、物流現場におけるロボットアームの導入が注目されています。

バンニングマスターは最適な積載を計算するシミュレーションシステムですが、次のステップとして、産業ロボットと連動することで計算結果を基に実際に作業をする実行系のシステム構築を目指しています。

ロボットはヒトより小回りを利かせた積載ができない為、積載率が下がることがデメリットにはなりますが、それよりも、人件費の低減という点で大きなメリットを得ることができます。

特に重量物の積載は、作業員が疲弊してしまうこともあり様々な物流現場でロボットによる自動化を求められています。

バンニングマスターは、ヒト(作業員)の積み付けにおけるノウハウをアルゴリズムに考慮することで荷崩れの防止や商品特性に合わせた積載を計算しています。

また、積載する荷物が何千、何万であろうとも全ての積載に対する『座標』を計算しています。

従い、バンニングマスターは、ヒト(作業員)と同じの考えの積載方法の座標をロボットアームへ渡すことができるのです。

ただ、ロボットアームがヒト(作業員)と同じ動作ができれば良いのですが、ロボットアームは基本的に1本のアームで動作することからヒトの動作と比べると、つかむ部分(ハンド部分)において機能が低下します。

ロボットアームの場合は「左端から積付ける」などの積み付けにおける制約が発生するのです。

しかし、バンニングマスターは、その制約への対応を含めて、積み付け方法を計算することができます。

ロボットアームの弱い部分(制約)を補えるのが、バンニングマスターなのです。

現在、ロボットアームとバンニングマスターの連携は、ロボットメーカーとの実験を繰り返しています。

パレットへの積載をロボットアームで自動化する、そのパレットをトラックへ積載し、自動運転で納品先に届けられる。

そんなソリューションの展開を目指しています。

自動積付計算システム「バンニングマスター」の特徴と導入企業の成功事例についてお伝えしてきましたが、いかがでしたでしょうか。

バンニングマスターの導入事例は他にも多くあります。バンニングマスター専用サイトで紹介しているので、是非、ご覧ください。

バンニングマスター事例紹介サイト

https://www.vanning-master.jp/vm_jirei.html

お問い合わせ・ご相談について

自動積付計算システム「バンニングマスター」の特徴と導入企業の成功事例についてお伝えしてきましたが、いかがでしたでしょうか。

当社では、積付自動計算システムの導入にあたり、以下の3点が成否を握るポイントと考えています。

- 人・商品の積載特性、輸送機器、時間を十分に考慮した、現実的な「動くシステム」であること

- 導入初期は、なるべく現状に近い状態から運用スタートできること

- 導入後の改善にも対応し、徐々に精度を高めていけるシステムであること

物流においてさまざまな問題が生じている今こそ、物流の構造変化が必要です。

「バンニングマスター」は、上記を踏まえたシステムとして、貴社の輸送計画等の積載業務の改善や全体最適化に必ずやお応えできるものと確信しています。

3PLを通して物流コンサルティングを展開している当社だからこそ、さまざまな物流現場に合う最適化システムの開発ができると考えています。

当社のテクノロジーなら、安定的な高積載率・作業効率を同時に実現することができます。

積付自動計算システムについてご興味がある方、物流のことで悩みを抱えている企業の方は、是非弊社にご相談ください。

自動積付計算システムの紹介 – サービス・アルゴリズム一覧

運用全体を考慮した手動配置機能+特殊な積載への対応 (アルゴリズム開発)

「バンニングマスター®」は、積載効率を追求している現場熟練者の知恵と経験をシステム化しました。

物流の主体業務である「輸送」・「保管」における容積効率計算から物流コストの低減を目指すシステムです。

Webサービスによる無償シミュレーションが可能

VM-Cloudは、バンニングマスター®をWebサービス化したものです。

10日間の無料試供や回数券(500円/日~)による試供サービスが充実しています。

お問い合わせは下記までお気軽にどうぞ。